射出成形の大敵。「黒点」に抗う。

こんにちは。皆様いかがお過ごしでしょうか。

ここ最近はブログの更新に割ける時間が比較的多く取れる

ため、以前よりは更新頻度が高く推移しております。

心なしか閲覧数もやや増えたような気がしております。

これからも有益な情報を発信し、多くの皆様に見ていただける

よう継続していけたらと思います!

成形不良の王者。「黒点」

さて、今回は成形不良の一種、「黒点」について少し書いていきます。

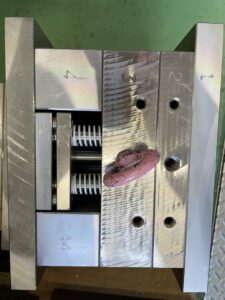

「黒点」とはどんな不良の事でしょうか。

まずは写真をご覧ください。

いかがでしょうか。半透明の製品の内部に黒い異物が確認

できるかと思います。

この例は異物のサイズが大きく色も黒々していて分かり

やすいですが、通常は小さく、色も薄いものが多いです。

異物の正体

では、この異物の正体はなんでしょうか。

一言に異物といっても、発生原因はいくつかあります。

単純に、材料投入までの工程で金属片等の成形温度

でも溶けない異物が混入してしまえば、それがそのまま

製品に混入して出てきてしまいますし、別材料等の

溶けるものであれば、模様や変色となって出てしまいます。

これとは別に、成形機のシリンダ内で自然発生する異物

もあります。

日々の終業時の処理においては各社それぞれやり方は

異なるかと思いますが、一般的にシリンダが空の状態

の時に発生する事が多いといわれています。

シリンダ内が空になるとシリンダ内に空気が流れ込み、

スクリュシリンダに残留した樹脂と反応し、酸化→炭化

という流れで黒いオコゲのような異物(黒点)が発生します。

この異物は通常、スクリュシリンダに張り付いていて、

しばらくは成形品に出てこない事もありますが、炭化物が

蓄積して、射出時等に剥がれて被膜が壊れだすと次々に

成形品に出てくる事があり、そうなると不良率が一気に上がります。

ここまでくると他の不良とは異なり、成形条件で対処することは

不可能であり、多くの労力と時間を消費する成形機の分解清掃

を考えなくてはなりません。

これが上で成形不良の「王者」と表現した所以です。

黒点発生時の対処法

弊社でも以前は三ヵ月に一回程度成形機の分解清掃

をしていました。もちろんその間は稼働が止まるわけ

ですから、生産性に悪影響を与えますし、それなりに

重労働でもあります。

何かいい方法はないかと模索している時に出会ったのが

「アサクリン」というパージ剤でした。

その中でもIMXというグレードのものが弊社にとっては

革命的でした。

使用方法は一般のパージ剤(NewEx)で材料を完全に

排出したあとにIMXを投入し、シリンダ内をストローク一杯

にして、1時間程滞留させ、スクリュシリンダにこびり付いた

炭化物をふやかした後、またパージ剤で排出するといった

具合です。

これの効果が抜群で、排出されたものをみると、炭化物の

塊が多く確認できます。

処理後は発生していた黒点はキレイになくなるから

驚きです。

担当の方によると、夏季休暇等、長期で停止する場合

にIMXに置き換えておくと効果的です。との事でした。

弊社で成形する製品はほとんどが半透明のものなので

黒点が目立ちやすく、黒点による不良率が課題であり

ましたが、こちらを使用してからは大幅に改善されました。

最後に

いかがでしたでしょうか。

終盤はアサクリンの宣伝のようになってしまいました

が、間違いなく弊社ではアサクリン、特にIMXという

グレードに助けられました。黒点の不良にお悩みの

企業様がいらっしゃいましたら一度試してみてはいかが

でしょうか。

それでは、また。